دستورهای طراحی برای ماشینکاری CNC

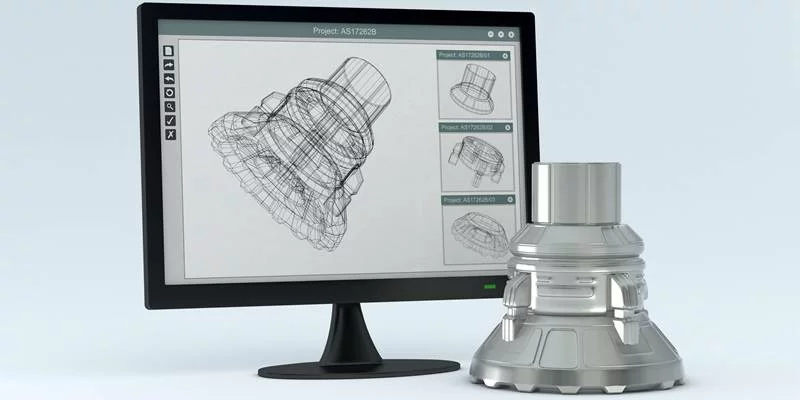

ماشینکاری CNC در صنعت تولید به عنوان یکی از همه کاره ترین و قابل اعتمادترین روش ها برای تولید قطعات و محصولات جایگاه خود را به دست آورده است. این فرآیند ساخت طیف وسیعی از مواد از جمله فلزات، پلاستیک ها و کامپوزیت ها را تسهیل می کند.

با این حال، در حالی که ماشینکاری CNC همه کاره و مولد است، دانش فرآیند طراحی و عملیات ماشین همچنان مهم است اگر بخواهید محصولات با کیفیت بالا تولید کنید. به همین دلیل است که در این راهنمای طراحی برای ماشینکاری CNC، همه چیزهایی را که باید در مورد طراحی و دستورالعمل های ماشینکاری CNC بدانید، مورد بحث قرار می دهیم.

قوانین اساسی هنگام طراحی برای ماشینکاری CNC

در اینجا چند قانون اساسی وجود دارد که هنگام طراحی ماشینکاری CNC باید در نظر گرفته شود.

_ قطعات را برای ماشینکاری آسان توسط ابزارهایی با قطر زیاد طراحی کنید، زیرا این کار به اطمینان از پردازش سریعتر کمک می کند و در عین حال اطمینان می دهد که به ابزارهای تخصصی نیاز ندارید.

_ حفره ها نباید بیش از چهار برابر عمقشان بیشتر باشد، زیرا ماشینکاری را کمی دشوارتر می کند.

_ جهت جلوگیری از پیچیدگی، جهت اصلی دستگاه و تعداد محورهای استاندارد آن را در هنگام طراحی در نظر بگیرید.

_ برای جلوگیری از اشتباه در متن حکاکی شده از اندازه های کمتر از 20 در هنگام ماشین کاری متن استفاده نکنید.

محدودیت های طراحی برای ماشینکاری CNC

درست است، ماشینکاری CNC همه کاره است و همه طرح ها امکان پذیر نیست. به عبارت دیگر، محدودیت ها و محدودیت هایی وجود دارد که برای اطمینان از ماشین کاری صاف باید از آنها آگاه باشید. دو محدودیت اصلی طراحی CNC عبارتند از:

هندسه ابزار

اکثر ابزارهای برش CNC طول برش محدودی دارند. همچنین همه آنها به شکل استوانه ای و هندسی هستند. هنگام برداشتن مواد از قطعه کار، این ابزارهای برش، هندسه استوانه ای خود را به قطعه کار منتقل می کنند. به همین دلیل است که گوشه های داخلی قطعه کار بدون توجه به اندازه ابزار برش همیشه دارای شعاع هستند.

دسترسی به ابزار

دسترسی به ابزار هنگام کار بر روی قطعه کار با نسبت عمق به عرض قابل توجهی به یک نگرانی اصلی تبدیل می شود. این نگرانی به این دلیل است که دستگاه های CNC با اعمال ابزار برش بر روی قطعه کار از بالا برش می دهند.

به عبارت دیگر، ماشینکاری یک قطعه کار غیرقابل دسترس از زاویه بالا دشوار خواهد بود. تنها استثنای این قانون در حین ماشینکاری آندرکات برای قطعات ماشینکاری CNC رخ می دهد

تراز کردن ویژگیهای قطعه یا جزء خود با یکی از شش جهت اصلی یکی از راههای کاهش این چالش دسترسی به ابزار است. همچنین، استفاده از ماشینکاری پنج محوره CNC با ظرفیت نگهداری عالی قطعه کار به این معنی است که دسترسی به ابزار دیگر محدود نمی شود.

دستورالعمل طراحی ماشینکاری CNC

در دنیای ماشینکاری CNC، هیچ مجموعه ای از استانداردها به طور کلی پذیرفته نشده است. این در درجه اول به این دلیل است که صنعت و ماشین آلات مورد استفاده همیشه در حال پیشرفت هستند. با این حال، برخی از بهترین روشها و توصیهها به شما کمک میکند تا اطمینان حاصل کنید که کیفیت طراحی شما در سطح بالا باقی میماند. این توصیه ها عبارتند از؛

1- لبه های داخلی

هنگام ایجاد لبه های داخلی، شعاع گوشه عمودی باید حداقل یک سوم عمق حفره باشد. در صورت استفاده از شعاع گوشه نشان داده شده، می توانید از ابزار قطری استفاده کنید که عمق حفره توصیه شده را دارد.

شعاع گوشه کمی بالاتر از مقدار توصیه شده به شما امکان می دهد در امتداد یک مسیر دایره ای بر خلاف زاویه 90 درجه برش دهید و سطحی با سطح کیفیت بهتری ایجاد کنید. اگر به جای آن نیاز به زاویه 90 درجه دارید، توصیه می شود به جای کاهش شعاع گوشه، از آندرکات استخوان T استفاده کنید.

2- سوراخ

برای ایجاد سوراخ، ماشینکارها ممکن است از متهها یا تجهیزات آسیاب انتهایی استفاده کنند. بهترین کار این است که از اندازه های مته استاندارد، اندازه گیری شده در واحدهای متریک یا امپریالیستی، به عنوان راهنما برای تعیین قطر سوراخ ها در طراحی خود استفاده کنید.

از نظر فنی، هر ابعادی بیشتر از یک میلی متر امکان پذیر است. اپراتورهای ماشین برای تکمیل سوراخ هایی که باید در محدوده تلورانس های دقیق باشند، از ریمرها و تجهیزات خسته کننده استفاده می کنند. بهتر است از قطر استاندارد برای سوراخ هایی که به دقت بالایی نیاز دارند و کوچکتر از 20 میلی متر هستند استفاده کنید.

هنگام طراحی قطعات برای ماشینکاری CNC، چهار برابر قطر اسمی حداکثر عمق پیشنهادی برای هر سوراخ است، اما 40 برابر این مقدار قابل انجام است. قطر اسمی معمولاً 10 برابر نسبت است.

3- موضوعات

حداقل اندازه رزوه مورد استفاده هنگام توسعه اقلام ماشینکاری CNC M2 است، اما M6 یا بالاتر معمولا ایده آل است. ماشینکارها میتوانند خطر شکستگی شیر را با استفاده از ماشینهای رزوهکاری CNC برای برش رزوههایی به کوچکی M6 محدود کنند.

حداقل طول نخ باید 1.5 برابر قطر اسمی باشد، در حالی که طول توصیه شده سه برابر معمول است. برای هر نخی که کمتر از M6 باشد، باید طولی بدون نخ در انتهای سوراخ اضافه کنید که 1.5 برابر قطر اسمی باشد. رزوه کشی سوراخ در طول آن برای نخ های بزرگتر از M6 بهترین است.

4- حفره ها و جیب ها

از آنجایی که ابزارهای آسیاب انتهایی محدودیتی در طول برش دارند، عمق حفره توصیه شده توسط صنعت در هر طرحی چهار برابر عرض آن است. نسبت عمق به عرض کمتر باعث تخلیه تراشه، انحراف ابزار و لرزش بیشتر می شود.

آیا طراحی CNC شما به عمق بیشتری نیاز دارد؟ یکی از راه های حل این چالش استفاده از عمق حفره متغیر و ابزار تخصصی است.

5- متن کوچک یا برجسته

ممکن است لازم باشد قطعات را با شماره قطعه یا نام شرکت علامت گذاری کنید. افزودن متن در طراحی سفارشی CNC واقعا جالب به نظر می رسد، اما پردازش آن زمان بر است. اچ الکتروشیمیایی یا مارک لیزری معمولا بهتر است.

بهترین روش ها هنگام طراحی قطعات با ماشینکاری CNC

حفظ بهترین شیوه ها و همچنین دانستن اصول ماشینکاری CNC به اطمینان از کیفیت بالای قطعه یا محصول کمک می کند. با در نظر گرفتن این موضوع، در اینجا بهترین روش هایی وجود دارد که باید هنگام طراحی قطعات برای ماشینکاری CNC با توجه به نوع ماشین کاری به خاطر داشته باشید.

1- طراحی برای فرز CNC

فرز CNC یک تکنیک ماشینکاری برای حذف سریع مواد از مواد خام با استفاده از برش های گرد برای به دست آوردن شکل دلخواه است. ماشینهای آسیاب در طرحهای مختلف از 3 محوره تا 12 محوره تولید میشوند.

1.1 ابزارهای برش معمولی موجود

در حین ایجاد ایده های طراحی قطعات CNC خود، مانند برش آسیاب انتهایی، ابزارهای زیادی را که اغلب برای فرز CNC در دسترس هستند، در نظر بگیرید. در صورتی که امکان تولید ویژگی ها و هندسه مورد نیاز با استفاده از ابزارهای رایج وجود داشته باشد، هزینه و زمان تحویل به میزان قابل توجهی کاهش می یابد.

همچنین هنگام ایجاد طرح خود، اندازه های استاندارد ابزار را در نظر بگیرید، زیرا طرحی با شعاع کوچکتر از استاندارد می تواند منجر به پیچیدگی های طراحی و هزینه شود.