موفقیت در کار با ماشین آلات سی ان سی

توسعه یک استراتژی موفقیت آمیز جهت برش

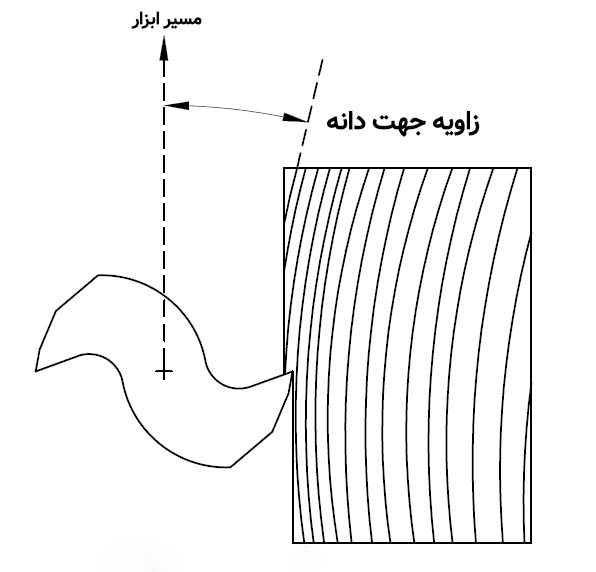

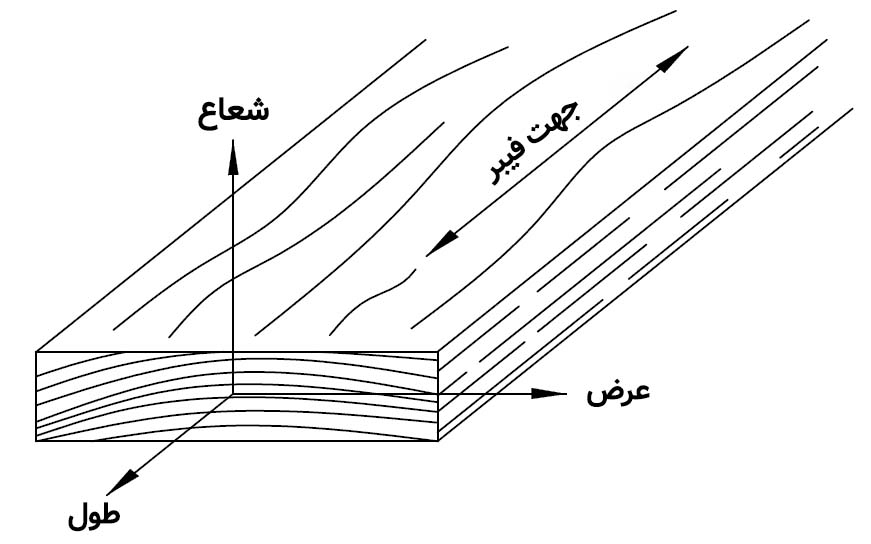

عوامل متعددی وجود دارد که می تواند بر روش های ماشینکاری در کار با چوب تأثیر بگذارد. یکی از مواردی که برای برخی از چوبهای سخت بیشتر مطرح میشود، جهت برش است، بهویژه در رابطه با الگوی دانهبندی چوب. چوب یک ماده غیر متناوب است. این بدان معنی است که خواص مواد مختلف در جهات مختلف برش به نمایش گذاشته می شود. از نظر چوب، درجات ساختاری مختلفی از چوب مربوط به جهت دانه بندی وجود دارد. اگر میانگین جهت فیبرهای سلولز موازی با دو طرف تکه چوب باشد، در این صورت گفته می شود که دانه ها مستقیم هستند. هر گونه انحراف از این خط موازی و تخته به عنوان “تقاطع دانه” در نظر گرفته می شود. شکل 1 زیر یک تخته دانه ای را نشان می دهد که اغلب مستقیم است و تیرها محور های مختلف را نشان می دهد. هر یک از این محورها مجموعه های مختلفی از خواص مکانیکی را نشان می دهند. به دلیل این تفاوت ها، باید از مسیر ابزار در چوبکاری آگاه باشید و مقدار نیروهای برش را که بر روی دستگاه برش قرار می گیرد به حداقل برسانید تا عمر ابزار را به حداکثر برساند.

برش عمودی به دانه به عنوان برش (در سراسر دانه) در چوبکاری شناخته می شود. در شکل 1 بالا، این به عنوان برش در جهت شعاعی یا لمسی در نظر گرفته می شود. برش موازی با دانه به عنوان برش (در امتداد دانه) شناخته می شود (در طول با توجه به شکل 1). هر چه نزدیک تر به 90 درجه از دانه چوب در هر جهت باشد، نیروی برش بزرگتر خواهد بود. به عنوان مثال، ابزاری که محور مرکزی آن موازی با جهت لمسی و مسیر ابزار در امتداد جهت طولی باشد، نسبت به ابزاری با همان محور مرکزی اما در جهت شعاعی حرکت کند، فرسایش کمتری خواهد داشت. نوع دوم جهت گیری ابزار در حال برش در مرز های دانه بیشتر است و بنابراین نیروی برش بیشتری را به دست می آورد. با این حال، شما باید هنگام برش در طول دانه مراقب باشید زیرا این می تواند باعث پاره شدن شود و منجر به پایان سطح ضعیف شود.

شکل گیری صحیح تراشه های چوب با سی ان سی

هنگام برش چوب به موازات دانه، سه نوع اصلی تراشه تشکیل می شود. هنگام برش عمود بر دانه، انواع تراشه ها به طور کلی در همین 3 دسته قرار می گیرند، اما با تنوع بسیار بیشتر به دلیل دامنه وسیع خواص چوب با توجه به جهت دانه.

تراشه های نوع ۱

تراشه های نوع 1 زمانی شکل می گیرند که چوب از طریق شکاف به جلو از لبه برش شکسته می شود تا اینکه شکست در خم شدن به عنوان یک تیر کنترلی رخ دهد. یک نیروی بزرگ عمودی به سطح برش تولید می شود، و باعث می شود که چوب جلوتر از لبه برش شکسته شود، و این تکه کوچک کانتی لیور را تشکیل دهد. وقتی نیروی بالا رفتن در نهایت از قدرت این پرتو کوچک فراتر می رود، از بین می رود.

این نوع تراشه ها در مقایسه با انواع 2 و 3 باعث فرسایش نسبتا کمی می شوند، زیرا مواد قبل از تماس با لبه نوکدار تقسیم می شوند. آسیاب های پایانی با زاویه های بسیار بالا یا زاویه های بسیار پایین اغلب تراشه های نوع 1 تولید می کنند. این امر به ویژه در هنگام ماشینکاری در برابر شیب های دانه ای که بیش از 25 درجه است، صادق است. چوب هایی که رطوبت آنها کمتر از ۸ درصد است، تراشه های متناوب ایجاد می کنند و در معرض خطر بیشتری از پاره شدن هستند.

تراشه های نوع ۲

تراشه های نوع 2 از نظر سطح مناسب ترین تراشه ها هستند. آنها در نتیجه شکست مواد در امتداد یک سطح برش مورب هستند که از لبه برش به سطح قطعه کار گسترش می یابد. تراشه های نوع 2 زمانی شکل می گیرند که تعادل مناسب بین خواص چوب، پارامترهای برش و هندسه برش وجود داشته باشد. چوب هایی که دارای رطوبت بین 8 تا 20 درصد هستند، شانس بیشتری برای تشکیل تراشه های نوع 2 دارند، در حالی که سطح آنها به خوبی تکمیل می شود.

تراشه های نوع 3

آخرین نوع تراشه زمانی شکل می گیرد که زاویه ی حاشیه ی برش بسیار پایین باشد. در این سناریو، نیروی برش تقریباً موازی با جهت حرکت است. این باعث می شود که یک ماده نرم، مانند چوب، به جای از بین رفتن، خرد شود، و یک پایان سطح ضعیف را ترک کند. به طور کلی، سطح باقی مانده به نظر می رسد مانند دسته های کوچک از عناصر چوبی، نقص سطح به طور معمول به عنوان دانۀ فازی شناخته می شود. این نوع از تراشه ها بیشتر در چوب های نرم رخ می دهد زیرا وضعیت خرد کردن در چوب های با تراکم کم پیچیده تر است.

طول عمر ابزار در کار با چوب

قوانین سرعت و فیدها

چندین دسته مختلف از فرسایش ابزار وجود دارد که هنگام کار با چوب سی ان سی رخ می دهد. قوانین کلی ماشینکاری هنوز هم اعمال می شود زیرا RPM بیشترین تاثیر را بر میزان فرسایش دارد. تغذیه بیش از حد می تواند به طور نمایی باعث فرسایش ابزار شود و همچنین باعث شکستن ابزار شود. همانند اکثر عملیات ماشینکاری، تعادل بین این دو ضروری است. اگر شما به دنبال افزایش بهره وری خود با افزایش سرعت خود هستید، باید تغذیه خود را به طور متناسب افزایش دهید تا تعادل را حفظ کنید که ابزار را به درستی در مواد درگیر کند.

مدیریت صحیح گرما

هنگامی که ابزارهای برش در معرض حرارت بالا قرار می گیرند، به دلیل خوردگی، حتی سریعتر شروع به سایش می کنند. چسب کبالت در اکثر ابزارهای کاربید موجود در بازار شروع به اکسید شدن می کند و از لبه برش جدا می شود. این یک واکنش زنجیره ای را آغاز می کند، چون وقتی ماده ی چسب برداشته می شود، کربید ونگستن نیز از هم جدا می شود. گونه های مختلف چوب و انواع چوب مهندسی رفتار خوردگی متفاوتی در دمای بالا دارند. این متداول ترین نوع فرسایش است که در هنگام کار با MDF یا پارکت بورد مشاهده می شود. این فرسایش به دلیل نمک های کلر و سولفات موجود در چسب ها است زیرا این باعث تسریع خوردگی در دمای بالا می شود. همانطور که در مورد آلومینیوم، هنگامی که محتوای سیلیکا در یک چوب افزایش می یابد، قابلیت خوردگی آن نیز افزایش می یابد.

به طور کلی، افزایش فرسایش ابزار در چوب با محتوای رطوبت بالا مشاهده می شود. این ویژگی به دلیل افزایش فرسایش الکتروشیمیایی ناشی از مواد استخراجی در چوب است. رطوبت در چوب شامل موادی مانند رزین ها، قندها، روغن ها، نشاسته ها، آلکالاید ها و تانین ها در حضور آب است. این مولکول ها با عناصر فلزی ابزار برش واکنش نشان می دهند و می توانند لبه برش را بی اثر کنند. کربید نسبت به فولاد با سرعت بالا در برابر این نوع فرسایش مقاوم تر است.

بهترین پوشش ها برای افزایش عمر ابزار در چوب

اگر می خواهید یک ابزار با دوام طولانی تر داشته باشید که لبه تیز آن را حفظ کند، ممکن است بخواهید یک پوشش الماس بی شکل را در نظر بگیرید. این یک پوشش بسیار مقاوم در برابر خراش است که برای عملیات غیر آهنی است که در آن دمای منطقه برش بیش از 750 درجه فارنهایت نیست. این نوع پوشش یکی از نازک ترین پوشش های ابزار است ، بنابراین خطر گرد شدن لبه را به حداقل می رساند و دوام این لبه را به حداکثر می رساند.

اجتناب از اشتباهات رایج در کار با چوب

علائم سوختگی

پایان دانه فازی