پیاده سازی ربات ها در فرآیند ریخته گری

بیاموزید که چگونه صنایعی مانند خودروسازی، هوافضا و الکترونیک از رباتیک برای باز کردن پتانسیل کامل فرآیندهای ریخته گری خود استفاده می کنند.

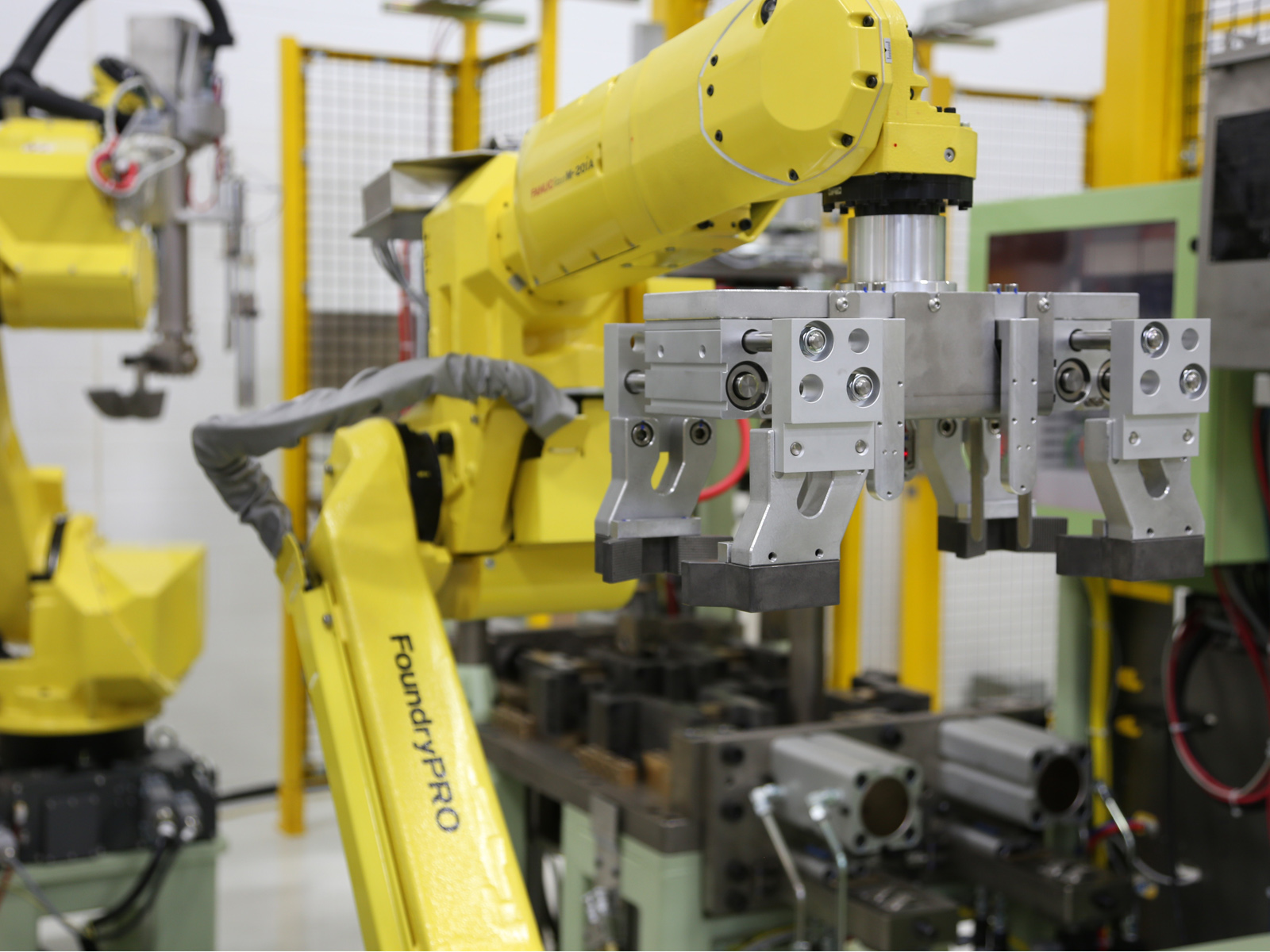

گرمای بیش از حد، آلیاژ مذاب، ذرات گرد و غبار، آلودگی صوتی و دود ممکن است کارخانه های ریخته گری را برای مردم ناخوشایند و خطرناک کنند، اما می توانند مکان های ایده آلی برای ربات ها باشند. برنامه های ریخته گری از جمله کارهای ایده آل برای خودکارسازی با ربات ها در ریخته گری هستند.

چه بخواهید کیفیت محصول را بهبود بخشید، بهرهوری را افزایش دهید یا هزینهها را کاهش دهید، این مقاله به شما کمک میکند تا مزایا و چالشهای بالقوه ادغام رباتها را در عملیات ریخته گری خود درک کنید.