FDM در مقابل SLA در مقابل SLS:

مقایسه پرینترهای سه بعدی رشته، رزین و پودر

اکثر مشاغلی که در چاپ سه بعدی سرمایه گذاری کرده اند بیش از یک نوع فناوری سه بعدی استفاده می کنند. هر کدام مزایا و معایب خاص خود را دارند و کامل ترین گردش کار معمولاً جریانی است که می تواند هر فناوری را به عنوان ابزاری برای استفاده در موقعیت های مختلف در نظر بگیرد.

برای کسب و کارهایی که به دنبال انتخاب یک نوع فناوری برای نیازهای منحصر به فرد خود هستند، باید چندین عامل در نظر گرفته شود. در زیر خلاصه ای از عوامل اصلی برای انتخاب بین چاپگرهای سه بعدی FDM، SLA و SLS آمده است.

وضوح

وضوح مشخصه ای است که معمولاً اشتباه درک می شود و روش های اندازه گیری آن اغلب بین تولید کنندگان و فرآیندهای مختلف چاپ سه بعدی تغییر می کند. معمولاً به کوچکترین ویژگیها، بهترین درجه جزئیات یا سطح بافت پیچیده سطحی که چاپگر سه بعدی میتواند بازتولید کند، اشاره دارد و میتواند با معیارهایی مانند حداقل اندازه ویژگی اندازهگیری شود. مکانیک سه فرآیند چاپ سه بعدی مختلف پرینت رسوب ذوب شده FDM، استریولیتوگرافی SLA یا تف جوشی لیزری انتخابی SLS تأثیر زیادی بر وضوح قطعه دارد.

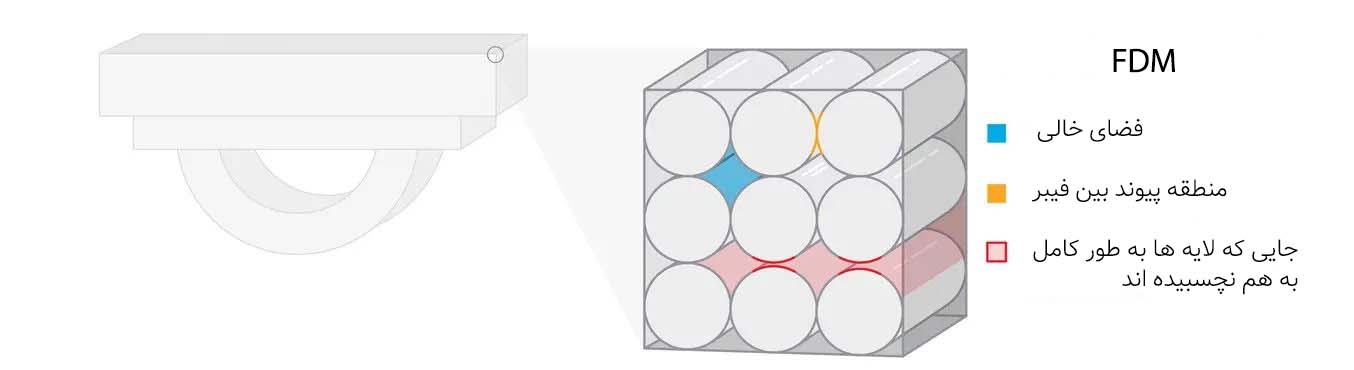

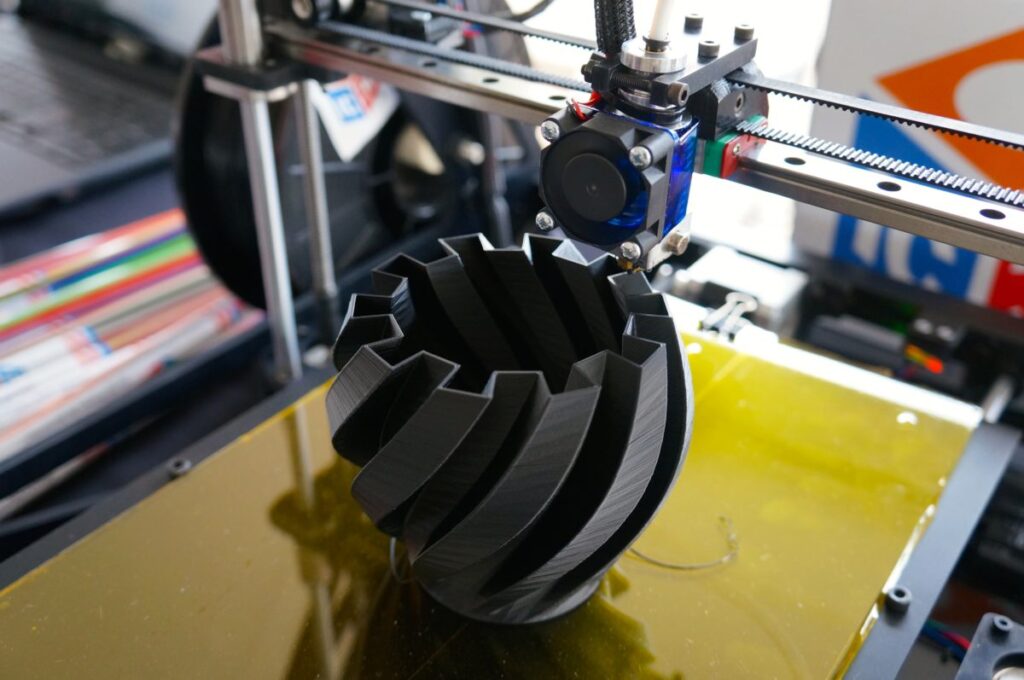

پرینترهای سه بعدی FDM با اکسترود کردن پلاستیک مذاب از طریق یک نازل به شکل مشخص، لایههایی را تشکیل میدهند، سپس به سمت بالا حرکت میکنند و لایه بعدی را در بالا قرار میدهند. بنابراین وضوح قطعات پرینت سه بعدی FDM به اندازه نازل، خواص مواد مذاب و کنترلی که موتور می تواند نازل را در محورهای XY و همچنین محور Z بین لایه ها حرکت دهد، بستگی دارد. چاپگرهای سه بعدی FDM معمولاً می توانند دیوارهایی با ضخامت حدود 0.8 میلی متر ایجاد کنند و جزئیات برجسته یا حکاکی شده باید حدود 0.6 میلی متر عرض و 2 میلی متر ارتفاع داشته باشند تا قابل مشاهده باشند.

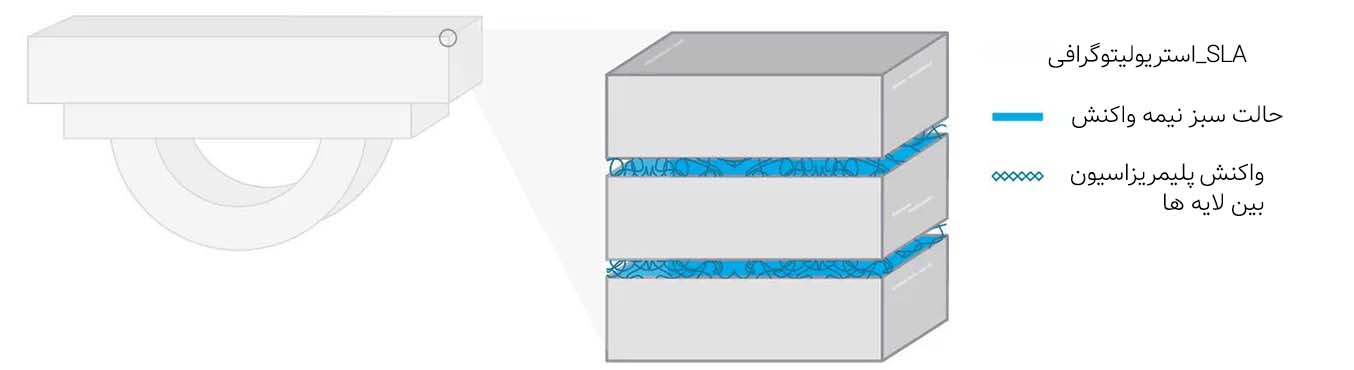

پرینترهای سه بعدی SLA با استفاده از یک منبع نور (لیزر، پروژکتور نور دیجیتال، ال ای دی) قطعاتی را تشکیل می دهند تا رزین مایع را یک لایه در یک زمان خشک کنند. وضوح چاپگر سه بعدی SLA به عوامل زیادی بستگی دارد، از جمله نوع منبع نوری که استفاده می کند و ویژگی های پراکندگی و پلیمریزاسیون رزین، اما به طور کلی می توان به عنوان توانایی ردیابی خاص بخشی در XY و صفحات ترکیب شده با حداقل ارتفاع لایه محور Z در نظر گرفت.

حتی با وجود تفاوت در نوع منبع نور مورد استفاده در چاپگرهای سه بعدی SLA، این فناوری بالاترین وضوح را در مقایسه با چاپ سه بعدی FDM یا SLS دارد. چه منبع نور یک پروژکتور لیزری یا دیجیتالی یا LED با نور کنترل شده توسط یک صفحه نمایش LCD پوشاننده باشد، نور می تواند بسیار دقیق به رزین مایع هدایت شود. قطعات رزین چاپ سه بعدی SLA این وضوح برتر را از طریق ویژگیهای ظریف، بافتهای پیچیده سطح یا صافی کامل و دقت ابعادی بالا نشان میدهند.

از بین سه فناوری پرینت سه بعدی، SLA بهترین وضوح را ارائه می دهد و SLS در رتبه دوم قرار دارد. هر دو فرآیند میتوانند جزئیات جزئی طرح اصلی CAD را بازتولید کنند، در حالی که چاپگرهای سه بعدی FDM معمولاً در تعیین دقیق بافتها از سطوح صاف یا مشخص کردن مشخصههای کوچک به وضوح تلاش میکنند.

دقت و صحت ابعادی

دقت – اینکه هر مقطع قطعه چقدر می تواند شکل مورد نظر را از فایل سه بعدی بازتولید کند، و صحت ابعادی – اینکه چقدر این دقت در سراسر قطعه تکرار می شود، بین انواع فناوری چاپ سه بعدی و همچنین بین تولید کنندگان متفاوت است.